日産におけるエンジン・モーター・サスペンション・トランスミッション部品の鋳造・鍛造・加工、ユニット組立の生産技術(生産ラインの導入・改造、トラブルシューティング、改善)を担っています。

業務概要

生産ラインの導入<新設・改造>

生産車種や生産量の増減に合わせて生産ラインの新規導入や改造を行います。

- 生産ライン構想検討

- 様々な生産要件に基づき、どの様な生産ラインがベストなのか検討していきます。

- ラインの出来映えを左右する重要なポイントとなります。

- 日程表の作成&管理

- 構想が決まり設備の対応が決まると、ライン立上げの納期に合わせて各設備の導入や改造に伴う様々な項目の対応時期を綿密に決めて管理して行きます。

- 構想が決まり設備の対応が決まると、ライン立上げの納期に合わせて各設備の導入や改造に伴う様々な項目の対応時期を綿密に決めて管理して行きます。

- 仕様検討&作成

- 各設備の新設・改造仕様検討し、工作機械メーカーに提示する仕様書を作成します。

- 設備の性能や価格に大きな影響を与えるため慎重に検討します。

- 見積取得&発注

- 各工作機械メーカーから出てくる見積・見積仕様書を確認・比較し、最適なメーカーへ発注します。

- 各工作機械メーカーから出てくる見積・見積仕様書を確認・比較し、最適なメーカーへ発注します。

- 設置&試加工・立上げ、帳票作成

- SQTC(Safety,Quality,Time,Cost)を留意しながらライン立上げを行います。

- 立上げ後3ヶ月間の初期流動管理も行いラインの出来映えを見極めます。

- また生産ラインに関する帳票の作成も実際にラインを見ながら仕上げて行きます。

- 生産試作、生産移行判断会、出荷判断会

- 量産に向けた各種試作やそれに伴う判断会の資料作成を行います。

- いよいよ自分が手掛けた製品が世の中にデビューします。

既存ラインの改善

生産技術の視点からSQCTの向上に取り組んで行きます。

- 安全性向上

- 最新安全基準への適合

- 作業安全性向上

- 品質向上

- 不良率低減

- 製品品質バラツキ低減

- 納期短縮

- 設備故障低減

- 設備更新

- 生産リードタイム短縮

- コスト

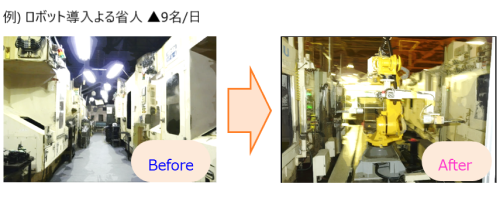

- 省人化(オートメーション化)

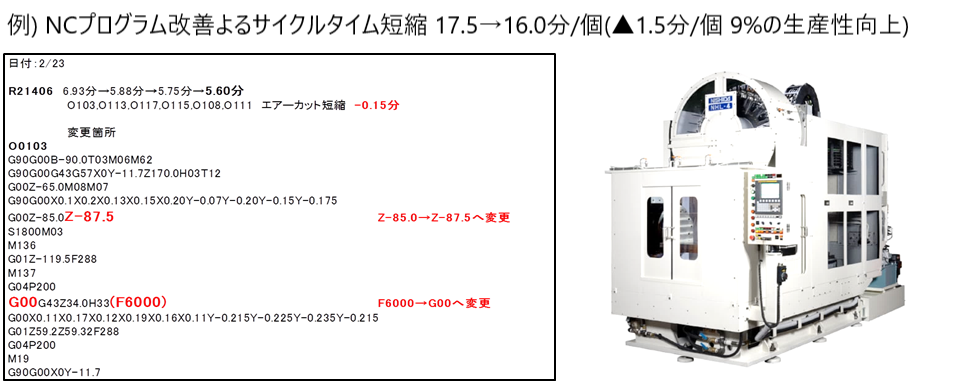

- 生産サイクルタイム短縮

- 設備稼働率向上

- その他

- トラブルシューティング・・・原因究明 FTA、QFD、FMEA、CADによる解析

- 生産シミュレーション

- トレーサビリティ

お問い合わせ

| 電話番号 | 050-3624-0087 |

|---|---|

| 受付時間 | 月~金(10:00~12:00、13:00~17:00) |